Martin Lerchen

Messverfahren für die pulverbettbasierte additive Fertigung zur Sicherstellung der Konformität mit geometrischen Produktspezifikationen

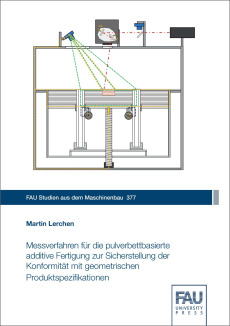

Reihe: FAU Studien aus dem MaschinenbauIn der additiven Fertigung fehlen aufgrund unzureichender Standards zur prozessbegleitenden Fertigungs- und Qualitätskontrolle derzeit entscheidende Voraussetzungen, die für eine industrielle Serienproduktion erforderlich sind. Neben zahlreichen Bemühungen verschiedener Normungsgremien den additiven Fertigungsprozess schrittweise zu standardisieren, beschäftigt sich auch die vorliegende Arbeit mit grundlagenwissenschaftlichen Methoden zur referenzierten in-Prozess Überwachung sowie daraus abgeleiteten Ansätzen zur Analyse geometrischer Fertigungs- und Messabweichungen. Dadurch soll ein Beitrag für ein einheitliches Vorgehen bei der Prozessüberwachung zur Sicherstellung der Konformität geometrischer Produktspezifikationen in der additiven Fertigung geleistet werden. Um die erfassten geometrischen Abweichungen prozessbegleitend mit entsprechenden Regelstrategien zu korrigieren, bedarf es neben einer ausreichenden Steuerbarkeit der Fertigungsanlage einer exakten Zuordenbarkeit der Messdaten zu jedem Zeitpunkt des Fertigungsprozesses. Um diese geforderte Beobachtbarkeit der Messgrößen besser beurteilen zu können, wird ein neuartiges Referenzierungskonzept zur exakten Lagebestimmung der Schmelzbadkonturen am Beispiel eines pulverbettbasierten selektiven Laserstrahlschmelzprozesses bereitgestellt. Durch die Erfassung von vier im Pulverbett integrierten Referenzierungsrohren kann mit einer Verkürzung des Messkreises die Genauigkeit der Messdatenerfassung erhöht werden. Dadurch ist eine bessere Zuordenbarkeit der Entstehungsursachen von Fertigungs- und Messabweichungen möglich. Basierend auf der referenzierten Konturanalyse des Schmelzbades und der Erfassung der durchschimmernden Wärmestrahlung der Bauteilkonturen nach dem Pulverauftrag, werden messtechnische Nachweise lateraler Konturverlagerungen erbracht.